碳纤维复合材料的成型工艺有多种,其中硅橡胶在工艺中的辅助应用也非常广泛,如热膨胀工艺、真空导流工艺、热模压工艺、气囊工艺等。选择耐高温、高强度、耐老化、耐撕裂的液体硅橡胶非常重要

常用工艺有:

一、 碳纤维底模与硅橡胶袋辅助真空成型

真空袋成型工艺,就是将产品密封在模具和真空袋之间,通过抽真空对产品加压,使产品更加密实、力学性能更好的成型工艺。该方法适合于手糊、喷射、预浸料成型工艺,并可配合烘箱、热压罐等使用

此工艺无论员工的技能熟练度如何,都可以稳定地生产相同品质的产品,并且可以很大程度上解决苯乙烯对工作环境的影响问题,另外由于工人不需要进行脱泡操作,所以对工作环境的改善/提高工作效率/稳定品质/减少废弃物有很大的贡献

宏图HT-TX98\HT-XW98系列是双组份室温固化加成型液体硅橡胶,粘度低,无毒无刺激,能自动流平,也可调节流动性手糊刷,常温下能快速固化,而且能达到不缩水的效果。

液体硅胶胶衣是一种简单操作且高度灵活的工艺,使用液体硅胶制作胶衣可灵活替代一次性pe袋模

其优点包括:

1使用成本相对较低的工具、硅胶袋模可根据产品控制厚度

2可重复循环使用 耐高温高压 耐酸碱 抗撕裂

3相比一次性袋模 硅胶接触产品不会产生褶皱痕迹脱模方便

4解决开放式造型和环境和安全问题

使用方法:

1.A、B组份必须按照重量1:1完全混合,固化时间根据模具温度确定,温度高,所需时间短,制品厚、大、厚,所需的时间长,待固化后即可将模具拆开。

2.在加工的时候可用手动喷枪、气动喷枪和人工直接进行操作,如果大量使用,可用双组份混合喷涂机器,在大面积表面也可利用压缩空气去喷。

无论员工技能如何,操作性的简单保证了生产出来的产品质量稳定:相同的厚度,相同的表面(气泡少),并且大大提高了生产速度和效率,节省劳动成本.

降低生产成本:更少的人工,更高的生产效率,更高的产品品质。除此之外,硅橡胶辅助碳纤维成型工艺大大的减少了毛刺,所以也减少了修剪的时间和操作,同时也减少了废材

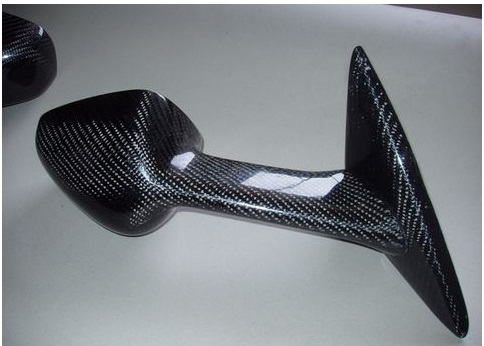

二、一款基于碳纤维复合材料制件的硅橡胶热膨胀成型工艺

热膨胀成型是指复合材料预浸料在闭合刚性阴模中通过硅橡胶芯模的热膨胀来实现对复合材料加压固化的成型工艺方法。该方法也可用开放式阴模,硅橡胶模主要起均压作用,固化压力来源于外压源。闭模法只需要烘箱对模具加热,不需要造价昂贵的热压罐设备,而且成型模具相对而言比较简单,只要求阴模有很好的刚度。同时,硅橡胶芯模能产生各个方向的膨胀压力,特别适用于结构复杂的复合材料结构件的成型

该工艺方法通过探索出来的产品厚度、工艺间隙、硅橡胶层厚度三者之间的关系,并将其应用于复合材料零件的成型模具中,通过热压罐、固化炉的升温,硅橡胶的膨胀加压实现复合材料产品的成型固化。与现有技术相比,该方法适用于不同的复合材料零件、不同的模具材料,同时满足复合材料零件的几何尺寸、层压件的孔隙率、硅胶膨胀压力等等技术要求,简化了数学运算,方便了各类复合材料层压件成型模具的设计,因而极具实用价值

复合材料(碳纤维、玻璃钢)成型工艺中,高强度液体硅橡胶在其热膨胀芯模的成型工艺中效果显著,实现制件轻量化,强度大。

碳纤维热膨胀硅橡胶特点:

1. 硅胶材料操作简单已成型,可人工/机器浇注、涂刷、喷淋等;

2. 硅胶可室温固化成型,也可加温快速固化;

3. 硅胶环保无害,无任何放射物质,通过FDA、RoHS;;

4. 耐高温200-300℃,膨胀力强,冷却后恢复原始固化状态;

5. 耐酸碱腐蚀,耐老化,高抗撕拉;

使用方法:

将A、B两组分按重量1:1混合均匀,经真空脱泡后即可浇灌。室温(25度)50分钟操作时间,4-5小时完全固化;加温60-120度,可在数十分分钟内完全固化

(操作时要和使用过缩合型硅胶的容器分开,要用未使用过室温硅胶工具操作此硅胶)

本系列产品专业用于生产可循环利用的硅胶真空袋模代替原碳纤维产品的真空袋膜,取代了传统的闭模注射成型工艺,航空航天、军工产品、汽配改装件、体育用品、无人机等等领域用途