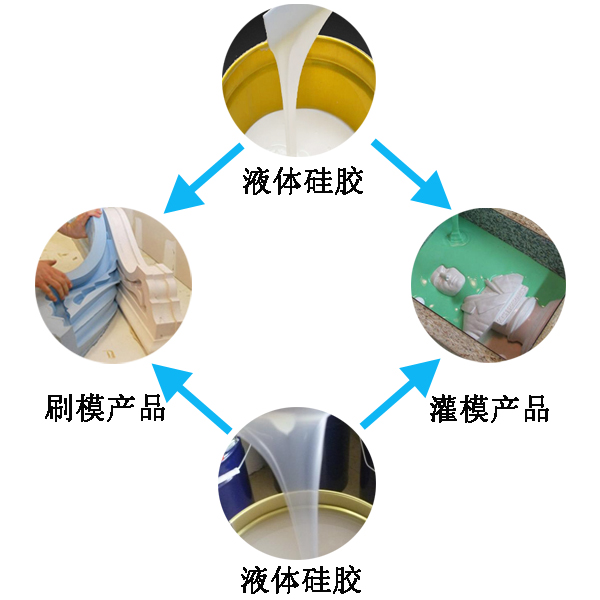

在模具制造与复制的精密世界里,模具硅胶以其独特的柔韧性和卓越的复制能力,成为了众多手工艺人、设计师以及工业制造者的首选。然而,要想制作出既精准又耐用的硅胶模具,并非易事,它考验着制作者的耐心、细心以及对细节的把控能力。本文宏图将深入探讨模具硅胶翻模的全过程,揭示那些决定成败的关键细节。

一、前期准备:奠定成功的基础

1. 原型设计与制作

一切始于原型。无论是手绘的艺术品,还是3D打印的精密部件,原型的质量直接决定了硅胶模具的精度和最终产品的品质。因此,在动手之前,务必确保原型表面光滑无瑕疵,细节清晰可辨。

2. 材料与工具的选择

选用高质量的模具硅胶至关重要。不同的硅胶类型适用于不同的应用场景,如硬度、耐温性、透明度等特性需根据实际需求进行挑选。同时,准备好电子秤(精确到克)、搅拌棒、量杯、脱模剂、密封容器等必要工具,确保操作过程顺畅无阻。

二、分模设计:艺术与科学的结合

1. 分模线的规划

分模线是模具设计的灵魂。它不仅关乎模具的结构合理性,还直接影响到脱模的难易度和最终产品的完整性。因此,在规划分模线时,需综合考虑原型的形状、尺寸以及预期的脱模方向,确保分模线既简洁又高效。

2. 模框的搭建

模框的作用是固定原型,防止硅胶流淌,同时确保模具的形状和尺寸准确无误。使用油泥、木板或专用模框材料,根据分模线精确搭建,确保每个部分都能紧密贴合,不留缝隙。

三、硅胶处理与灌注:技术与艺术的融合

1. 硅胶与固化剂的配比

按照厂家推荐的配比,精确称量硅胶和固化剂,使用电动搅拌器或手动搅拌至完全均匀,避免产生气泡。配比不准确或搅拌不充分,都将导致模具强度不足或固化不良。

2. 灌注技巧

灌注硅胶时,应采取缓慢、均匀的方式,避免一次性倒入过多造成气泡。使用刮刀或刷子轻轻刮平表面,去除多余气泡。对于复杂结构,可采用分层灌注,每层固化后再进行下一层,以提高模具的精度和强度。

四、固化与脱模:耐心与技巧的双重考验

1. 固化条件的控制

硅胶模具的固化过程需要稳定的温度和湿度环境。根据硅胶类型,设定合适的固化时间,避免过早或过晚脱模,以免影响模具的强度和精度。

2. 脱模技巧

脱模前,检查模具边缘是否完全固化,必要时可轻轻敲打模具背面帮助分离。使用脱模剂或凡士林可以减少模具与原型之间的摩擦力,使脱模更加顺畅。脱模时,需保持耐心,避免使用蛮力损坏模具。

五、细节优化与质量控制

1. 模具修整

脱模后,仔细检查模具表面是否有瑕疵或气泡,必要时进行修补或重新制作。使用砂纸或打磨工具轻轻打磨模具边缘,使其更加平滑。

2. 质量控制

建立质量控制体系,对每批模具进行抽样检查,确保每一环节都符合质量标准。记录每次翻模的数据和经验,不断优化流程,提升效率和质量。

模具硅胶翻模是一项既考验技术又充满艺术性的工作。从原型的准备到模具的脱模,每一个细节都关乎最终产品的成败。只有不断探索、实践,才能在模具制造的道路上越走越远,创造出更多令人惊叹的作品。记住,细节决定成败,每一次的精益求精,都是对完美追求的最好诠释。